Termoformarea echipamentelor auxiliare

Ce echipamente auxiliare sunt esențiale în timpul procesului de termoformare?

În industria producției, termoformarea este o tehnologie importantă de modelare din plastic care încălzește foi de plastic în punctul lor de înmuiere și apoi formează forma dorită pe o matriță. Pentru a asigura progresul lină al procesului de termoformare și calitatea și precizia produsului final, o serie de echipamente auxiliare este esențială.

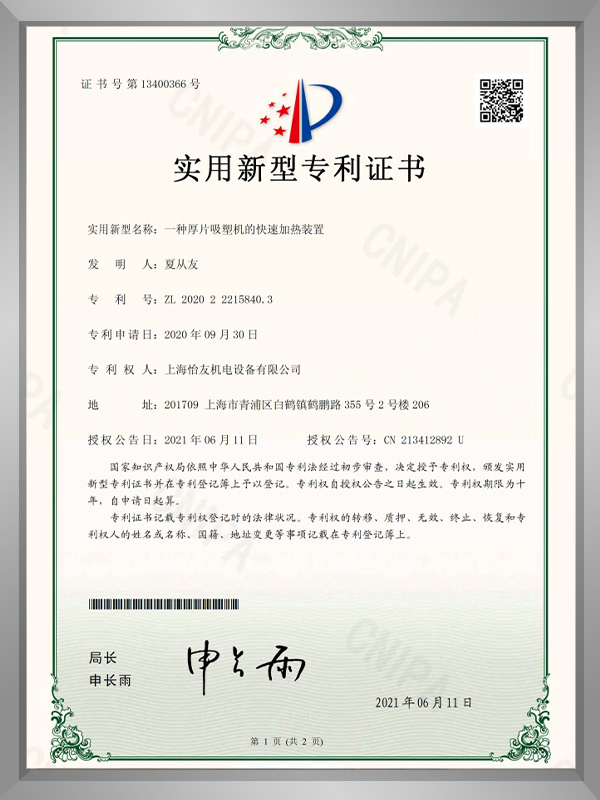

1. Echipament de încălzire

Echipamentele de încălzire se află în centrul procesului de termoformare și sunt utilizate pentru a încălzi foaia de plastic până la punctul de înmuiere corespunzător. Aceste dispozitive iau de obicei forma de încălzitoare cu infraroșu sau cuptoare de circulație a aerului cald. Încălzitorul cu infraroșu acționează direct pe foaia de plastic prin radiația căldurii pentru a obține încălzire rapidă; În timp ce cuptorul de circulație a aerului cald folosește circulația aerului cald pentru a încălzi uniform foaia. Alegerea echipamentelor de încălzire depinde de tipul de material de plastic, de grosimea acestuia și de viteza de încălzire necesară și uniformitatea.

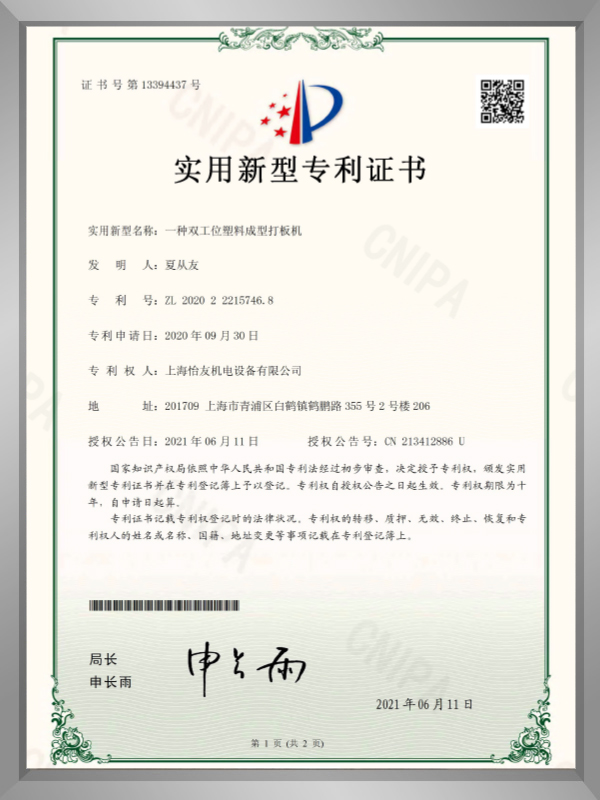

2. Mold

Mucegaiul este o altă componentă cheie în procesul de termoformare, determinând forma și dimensiunea produsului final. Matrițele sunt de obicei fabricate din metal, care are o stabilitate termică ridicată și o rezistență mecanică. În funcție de diferitele nevoi ale produsului, matrița poate fi proiectată în diferite forme și structuri complexe. În timpul procesului de termoformare, matrița trebuie să se potrivească cu exactitate a foii de plastic încălzite pentru a asigura exactitatea și consistența formei produsului.

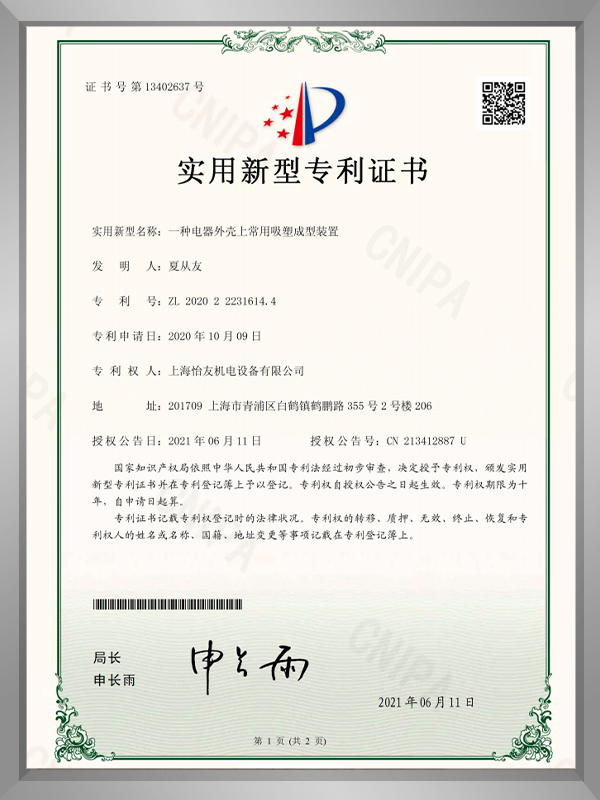

3. Sistem de presiune în vid și aer

Sistemele de presiune în vid și aer joacă un rol vital în procesul de termoformare. Principala funcție a sistemului de vid este de a adera strâns foaia de plastic la suprafața matriței prin forța de adsorbție după ce aceasta se înmoaie, formând astfel forma dorită. În timpul procesului de termoformare în vid, atunci când matrița este închisă și încălzită la o anumită temperatură, pompa de vid începe să funcționeze și evacuează aerul din matriță prin găurile mici sau golurile din matriță, formând astfel o presiune negativă în interiorul matriței. Această presiune negativă permite foii de plastic să adere îndeaproape la suprafața matriței pentru a forma forma dorită sub acțiunea presiunii atmosferice externe. Sistemul de vid asigură o potrivire fără goluri între foaia de plastic și matriță, evitând generarea de bule și riduri, îmbunătățind astfel calitatea și aspectul produsului. Sistemul de presiune a aerului joacă rolul forțării foii de plastic încălzite și înmuiate pentru a umple cavitatea matriței. În procesul de termoformare pneumatică, atunci când foaia de plastic este încălzită până la punctul de înmuiere, gazul de înaltă presiune este introdus în matriță. Aceste gaze de înaltă presiune trec prin cavitatea matriței și exercită o presiune uniformă pe foaia de plastic, permițându-i să umple fiecare colț al matriței. Prin controlul precis al dimensiunii și distribuției presiunii aerului, este posibil să se asigure că foaia de plastic este presată uniform în matriță, obținând astfel produse cu forme și dimensiuni precise. Sistemele de presiune de vid și aer se completează reciproc în timpul procesului de termoformare, fiecare jucând un rol unic. Sistemul de vid asigură o potrivire strânsă a foii de plastic la matriță, în timp ce sistemul de presiune a aerului aplică presiune pentru a umple matrița cu foaia de plastic. Împreună, aceste două sisteme asigură un proces de termoformare lină și o calitate și o precizie a produsului final.

4. Sistem de răcire

Sistemul de răcire este o altă parte importantă a procesului de termoformare. După ce foaia de plastic este montată la matriță și formată într -o formă, trebuie să fie răcită rapid pentru a seta forma. Sistemul de răcire folosește, de obicei, răcirea apei sau răcirea aerului pentru a reduce rapid temperatura matriței și a foii prin circulația mediului de răcire. Viteza de răcire și uniformitatea sunt esențiale pentru prevenirea deformării produsului și menținerea stabilității dimensionale.

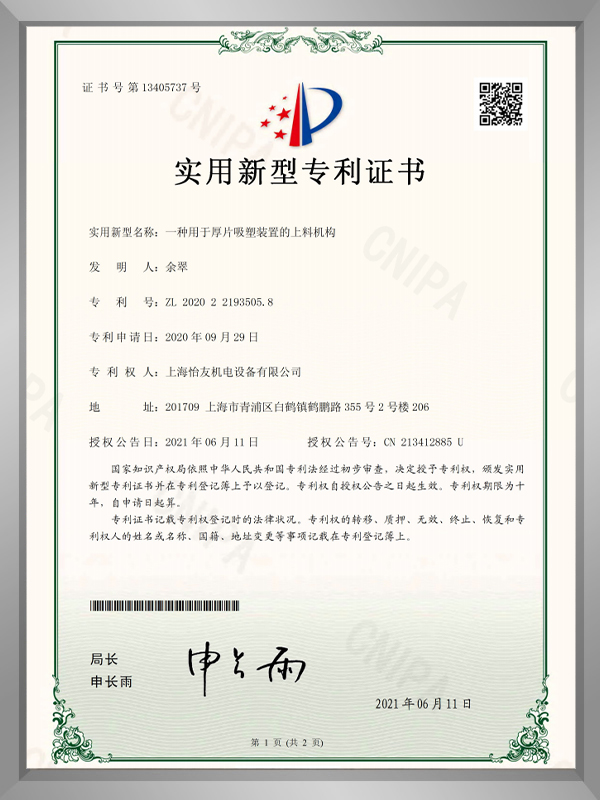

5. Sistem automat de transmisie și poziționare

Sistemele automate de transport și poziționare sunt echipamente cheie pentru automatizarea procesului de termoformare. Aceste sisteme includ centurile transportoare, brațele robotice și dispozitivele de poziționare, care pot transfera automat foile de plastic încălzite în matriță, pot efectua poziționarea și laminarea exactă și pot îndepărta automat produsul după răcire. Acest lucru îmbunătățește considerabil eficiența producției, reduce costurile forței de muncă și reduce, de asemenea, erorile cauzate de operațiunile umane.

6. Sistem de inspecție și control al calității

Pentru a asigura calitatea și consistența produsului, procesul de termoformare trebuie, de asemenea, să fie echipat cu sisteme de inspecție și control de calitate. Aceste sisteme includ sisteme de inspecție vizuală, instrumente de măsurare dimensională și echipamente de testare a proprietăților mecanice etc., care pot efectua o inspecție și evaluare cuprinzătoare a produselor. Prin monitorizarea și reglarea parametrilor de producție în timp real, problemele potențiale pot fi descoperite și rezolvate la timp pentru a asigura stabilitatea și fiabilitatea calității produsului.

Există multe tipuri de echipamente auxiliare în procesul de termoformare cu funcții diferite. Acestea joacă un rol indispensabil în asigurarea progresului lin al procesului de producție și a stabilității calității produsului. Odată cu avansarea continuă a tehnologiei și extinderea continuă a aplicațiilor, aceste echipamente auxiliare vor fi, de asemenea, modernizate și optimizate continuu pentru a oferi un sprijin puternic pentru dezvoltarea industriei termoformare.